El siglo XX, un desarrollo desenfrenado

Existen dos periodos en los que se divide el siglo XX.

El primero que va desde el principio del siglo XX hasta que acaba la Segunda Guerra Mundial y el segundo acaba a finales del siglo.

La primera parte tiene un ritmo muy similar al que tenía en el siglo XIX, con un avance tecnológico muy grande, especialmente en el ámbito de la electrónica y la informática, que revolucionarían la segunda parte del siglo XX.

Hasta que la II Guerra Mundial término

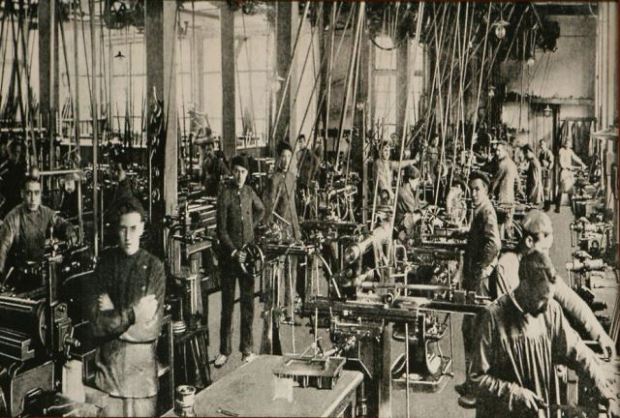

Desde que a finales del siglo XIX apareciera la electricidad como forma de dar movimiento a las máquinas, se siguió utilizando en el siglo XX.

Las máquinas de vapor se quedaron atrás y fueron sustituirás por los motores tanto de corriente alterna como de corriente continua.

En el año 1910 se empieza a utilizar máquinas que permiten una tolerancia de milésimas de metro y se utiliza un mes solamente el aparato de medida de precisión conocido como micrómetro.

Las máquinas herramientas tienden a crecer durante esta parte del siglo gracias a la gran necesidad que tenía las empresas de automoción en crear máquinas más precisas y potentes.

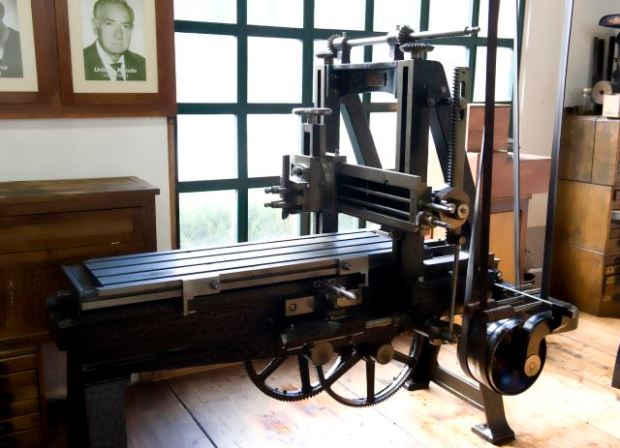

Por esta razón aparecieron máquinas como la punteadora vertical que tenía una mesa con coordenadas polares, con la cual se podían hacer piezas con una presión muy alta.

Debido a que aparecieron nuevas tecnologías, como los rodamientos, cojinetes o los husillos de bolas, hicieron que la producción aumentará considerablemente, especialmente en la industria del automóvil.

Los nuevos descubrimientos y aplicaciones en los materiales, empezaron el año 1927 con la introducción de la Widia por parte de la empresa alemana Krupp en la feria de Leipzig.

Con las mejoras y mayor complejidad de los sistemas de control y movimiento, se empiezan a incorporar los motores eléctricos, controles hidráulicos y otras partes esenciales para que las nuevas máquinas tengan una mayor productividad.

Las unidades autónomas de mecanizado aparecen durante los años 20 y gracias a esto se desarrolla posteriormente la maquina conocida como máquina traje, la cual esta compuesta de varias unidades autónomas mecanizadas que permite realizar trabajos en cadena controladas desde un punto central.

La segunda parte del siglo XX

Los famosos científicos soviéticos Lazarenko desarrollaron y produjeron lo que serían las primeras máquinas de electroerosión que empezarían a producirse en masa en la década de los 50, cuando las compañías estadounidenses empezaron a producirlas.

Esta tecnología tendría un mayor avance en el final de siglo gracias a la introducción de la electroerosión por hilo.

El año 1948 comienza a desarrollarse los primeros controles electrónicos para ser utilizados en la fresadoras.

Tras una investigación que fue realizada por el conocido Instituto tecnológico de Massachusetts, se diseñó un prototipo en el cual una máquina queda programada a través de una cinta perforadora.

A principios de los años 70 empieza a introducirse en la electrónica para la creación de productos electrónicos en masa y con ello empieza a utilizarse el concepto de control numérico que daría paso a la informática.

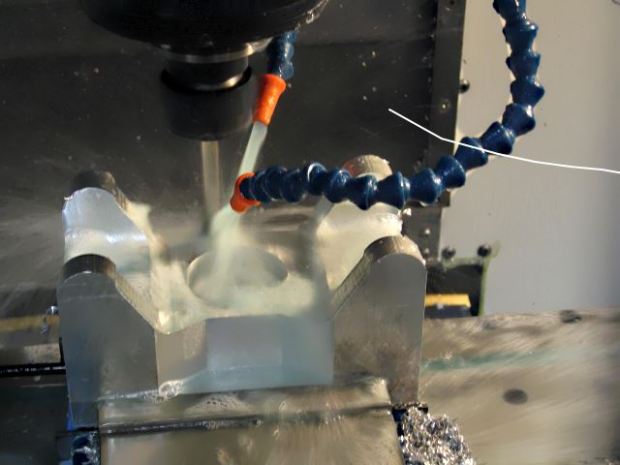

Gracias al control numérico y a la gran participación que tenía este en la maquinaria, se introduce el concepto conocido como centro de mecanizado, el cual se basaba en una máquina que podía hacer diversas funciones a la vez como la de la fresadora, el taladro, roscadora y otras más .Esto posibilitó también que se crearan talleres metalúrgicos que ofrecen el servicio de mecanizado a terceros.

Esta máquina tiene incorporaría varias herramientas y de esta forma es capaz de colocar la pieza en los diferentes partes para ser trabajador con las diferentes herramientas bajo un control central.

Gracias al cambio de la electrónica a la mecánica, la mayoría de las máquinas son mucho más simples mecánicamente y electrónicamente hablando.

Esto fue gracias a la aparición de la informática, la cual sustituía las partes mecánicas por código informático.

A la hora de unir máquinas con herramientas que permitía la colocación y transporte de las piezas, el proceso de industrialización cambio por completo.

Gracias a la aparición de robots bajo un sistema centralizado permito una mayor flexibilidad y productividad en la creación de cualquier tipo de producto.

El avance industrial no sólo depende del desarrollo que ha tenido la maquinaria, sino que también se debe en gran parte a la creación de nuevos materiales como el desarrollo de resinas de gran dureza o de plásticos flexibles que permiten la creación de una gran cantidad de piezas que hasta momento no se podían realizar.

Los estudios basados en la informática de la maquinaria ha tenido mucha influencia en el rendimiento que tienen las herramientas de corte, ya que estas han mejorado en gran medida gracias a los nuevos descubrimientos en esta área de la tecnología.

Debe estar conectado para enviar un comentario.